Einen Holzhobel zu bauen ist gar nicht so schwierig. Wir geben hilfreiche Tipps, damit Ihnen das Vorhaben gelingt. Hier erfahren Sie, welche Werkzeuge und Materialien Sie dafür benötigen und wir erklären jeden Arbeitsschritt genau.

Wir haben uns beim Bau weitgehend an die Methode von David Fink in seinem Buch Making and Mastering Wooden Planes gehalten. Wer tiefer in die Materie des Hobelbaus ein-steigen will, dem sei dieses Buch wärmstens empfohlen. In unserem Video zeigt Ihnen Peter Lanz den Bau eines Holzhobels in der Praxis.

Welche Werkzeuge brauche ich für den Hobelbau?

- Anreißwerkzeuge: Kombiwinkel, Winkelmesser, Anreißmesser und Bleistift

- Säge zum Auftrennen

(Kreis- oder Bandsäge, kann auch mit Handsägen erfolgen) - Bohrmaschine mit 6 mm-Bohrer

- Säge für den Zuschnitt des Mittelteils

(Kreissäge mit Winkelanschlag, kann ebenfalls von Hand erfolgen) - Blockhobel

- Stemmeisen

- eventuell Oberfräse mit Nutfräser (Ø 18 mm)

- Hammer

- Leim, Zwingen und Zulagen

- Raspel

- Schweifhobel

- Schleifpapier

Welches Material wird für den Hobelbau benötigt?

Für den Hobelkasten können Sie eigentlich alle Harthölzer verwenden. Ganz klassisch wurde in unseren Breiten die Rotbuche verwendet. Da die Buche allerdings stark arbeitet, wurde der Hobel-kasten in der Regel aus mehreren Stücken verleimt. Sie können genauso auch Eiche, Ahorn, Esche, Birnbaum oder Elsbeere verwenden. Die feinporigen Hölzer haben ein wenig bessere Gleiteigen-schaften als die offenporigen. Um die Hobelsohle gegen Abnutzung zu schützen, wurde besonders hartes Holz wie Weißbuche oder gar Pockholz als aufgeleimte Hobelsohle benutzt. Wir verwenden in unserem Beispiel einen Hobelkasten aus Eiche mit aufgeleimter Weißbuchensohle.

Die Holzfasern sollten möglichst gerade durch den Hobelblock verlaufen. Wenn die Maserung leicht schräg verläuft, sollte sie schräg nach hinten aus der Hobelsohle herauslaufen, so dass bei der Be-nutzung des Hobels mit der Faser gearbeitet wird. Die Orientierung der Jahresringe, stehend, lie-gend oder diagonal, spielt keine wesentliche Rolle. Wenn die Jahresringe liegend sind, sollte die dem Kern abgewandte Seite unten sein.

Als Hobeleisen können Sie ein gebrauchtes aus einem alten Hobel verwenden. Es gibt aber auch sehr gute neue Hobeleisen, welche speziell zum Selbstbau von Hobeln angeboten werden. Wir verwenden die Eisen von Ron Hock, welche es in den Breiten von 38, 45 und 51 mm gibt. Diese Eisen sind optimal für Hobel im Krenov-Stil geeignet. Sie sind nicht so lang wie die Eisen für einen normalen Bankhobel, und sie sind deutlich dicker, was für einen ruhigeren Lauf beim Hobeln sorgt. Außerdem besitzen sie eine perfekt eingerichtete Klappe (Spanbrecher), welche ebenfalls deutlich dicker ist als bei anderen Hobeleisen.

Für das Widerlager brauchen Sie einen Vierkantstab, 12 auf 12 mm, mit möglichst gerader Mase-rung sowie einen Messingrundstab mit 6 mm Durchmesser. Als Montagehilfe benötigen Sie noch ein paar Holzdübel, möglichst nicht geriffelt und ebenfalls 6 mm dick.

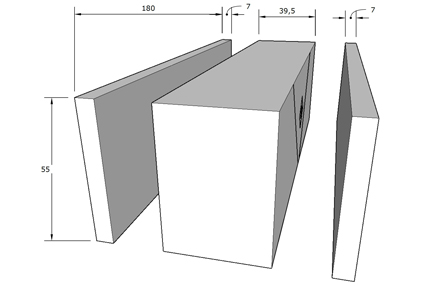

Die Dimensionen des Hobelkasten-Rohlings werden je nach Verwendungszweck gewählt. Maß-geblich dafür ist die Breite des verwendeten Hobeleisens. Da der Hobelkasten zuerst in ein Mittel-teil und die beiden Flanken aufgetrennt wird, sind zusätzlich die Sägeschnitte und das Material, welches durch das Glätten der Sägeschnitte verloren geht, zu berücksichtigen. Damit sich der Hobel präzise einstellen lässt, muss der Mittelteil stets etwas breiter sein als das Hobeleisen.Für den Blockhobel (Eisenbreite 38 mm) ergeben sich die Maße für den Rohling folgendermaßen:

Breite: 2x Flanken 8 mm + 2x Sägeschnitt 2 mm + Mittelteil 41 mm = 61 mm

Höhe: 55 mm

Länge: 180 mm

Für den Putzhobel (Eisenbreite 51 mm):

Breite: 2x Flanken 10 mm + 2x Sägeschnitt 2 mm + Mittelteil 54 mm = 78 mm

Höhe: 60 mm

Länge 240 mm

Für den langen Schlichthobel (Eisenbreite 45 mm):

Breite: 2x Flanken 10 mm + 2x Sägeschnitt 2 mm + Mittelteil 48 mm = 72 mm

Höhe: 60 mm

Länge: 330 mm

Die hier angegebenen Maße sind als Beispiel und Anhaltspunkt zu sehen und können nach eigenen Wünschen verändert werden.

Wie entsteht ein Holzhobel?

- Anzeichnen des Faserverlaufs, Dreieck. Damit später nichts verwechselt wird, zeichnen Sie seitlich den Faserverlauf auf die Flanken und auf die Oberseite ein Dreieck, dessen Spitze in Benutzungsrichtung zeigt.

- Auftrennen des Rohlings. Der Rohling sollte im Querschnitt perfekt winklig ausgehobelt sein. Schneiden Sie von beiden Seiten die Flanken in der notwendigen Stärke ab, so dass der ver-bleibende Mittelteil nach erneutem Aushobeln noch mindestens 1 bis 1,5 mm breiter als das Hobeleisen ist. Die beiden Flanken werden ebenfalls an den Schnittflächen (Innenseiten) ge-hobelt. Das Auftrennen und Fügen kann mit Handwerkzeugen erfolgen. Einfacher und genauer wird es mit Kreis- oder Bandsäge und Dickenhobel.

Der Hobelkasten wird aus drei Teilen verleimt

- Passdübel einbohren. Damit die Flanken später passgenau wieder mit dem Mittelteil verleimt werden können, bohren Sie zuerst in den oberen Ecken, die bei der späteren Formgebung wegfallen, Löcher für Passstifte ein. Die dazu verwendeten Dübel sollten möglichst nicht gerif-felt sein und stramm passen. Damit sie beim Verleimen nicht den Spanndruck der Zwingen aufheben, werden die Passdübel genau bündig mit der Oberfläche der Flanken gekürzt.

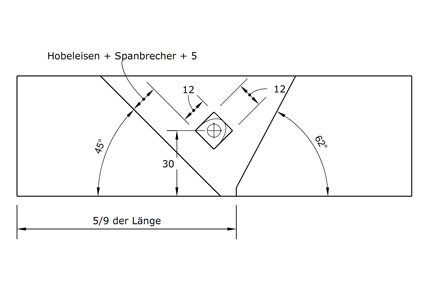

- Hobelkastenöffnung anreißen und aussägen. Der Block aus Flanken und Mittelteil kann mit einem Stemmeisen wieder auseinandergehebelt werden. Legen Sie die beiden Flanken vor-erst beiseite, damit sie nicht versehentlich mit dem Mittelteil zersägt werden. Auf dem Mittel-teil reißen wir nun den Ausschnitt für das Hobeleisen und den Spandurchlass an. Der Bet-tungswinkel des Eisens beträgt 45°. Das Hobelmaul sollte von hinten gemessen bei ca. 5/9 lie-gen. Der Punkt, an dem die Schneide die Hobelsohle trifft, wird durch Anlegen des Hobeleisens an den Gehrungswinkel ermittelt.

Maße für die Öffnung im Hobelkasten und die Position des Widerlagers

Zeichnen Sie von diesem Punkt eine 3 bis 5 mm lange Linie, rechtwinklig von der Hobelsohle nach oben. Hier verläuft später in etwa die Vorderkante des Hobelmauls. Erst ab hier wird der Winkel für den Spandurchlass mit 62° angerissen.

Jetzt wird der Mittelteil des Hobelblocks gesägt. Dazu können wieder Handwerkzeuge ver-wendet werden. Sehr viel einfacher und genauer klappt das jedoch mit einer Kreissäge mit Winkelanschlag. Die gerade Kante am Hobelmaul sollten Sie jetzt noch nicht exakt zuschneiden. Das Hobelmaul wird nach dem Zusammenleimen noch genau angepasst. Das Reststück beim Sägen des Mittelteils nicht wegwerfen, es wird später zur Herstellung des Keils verwendet!

- Bohrung für Widerlager. Die Mitte der Bohrung im Hobelkasten ist 30 mm von der Unterkante (Hobelsohle) entfernt. Zur exakten Positionierung wird die hintere Rampe wieder mit der Flan-ke zusammengesteckt. Mit Hilfe des Hobeleisens und des Spanbrechers kann nun die Lage des Widerlagers exakt ausgemessen und angerissen werden. Der Spalt zwischen Spanbrecher und Widerlager sollte 5 mm betragen, in ihm steckt später der Keil. Nun wird, am besten an der Ständerbohrmaschine, mit einem 6 mm Bohrer zuerst eine Flanke gebohrt. Nachdem die zwei-te Flanke auch mit dem Mittelstück verbunden ist, können Sie von der anderen Seite durch das Loch hindurch in die zweite Flanke bohren.

Zum Bohren des Widerlagers wird der Hobelblock zusammengesteckt

- Widerlager fertigen. Das Widerlager besteht aus einer Messingachse und einem darüberge-schobenen Holzklötzchen, welches der besseren Druckverteilung dient. Die Länge des Holz-klötzchens sollte kürzer als die Breite des Mittelteils sein. Durch unterschiedliches Schwund-verhalten von Widerlager und Hobelkasten könnte das Widerlager sonst den Hobelkasten sprengen. Um das Widerlager mittig zu bohren, werden auf beiden Enden Diagonalen gezeich-net und von beiden Seiten zur Mitte hin gebohrt. Damit die Bohrung möglichst gerade durch das Klötzchen verläuft, können Sie eine Leiste mit Einschnitt anfertigen, in die das Klötzchen eingeklemmt werden kann. Die Achse sollte etwas kürzer als die Hobelkastengesamtbreite sein, damit sie später beim Putzen der Außenseiten nicht stört. Die Enden werden noch leicht angefast. Das Holzklötzchen wird an der Oberseite abgerundet.

- Ausschnitt für Spanbrecherschraube. Bevor der Hobel verleimt werden kann, muss noch der Ausschnitt für den Kopf der Spanbrecherschraube gefertigt werden. Wenn eine Oberfräse mit passendem Fräser und zwei Parallelanschlägen zur Verfügung steht, geht das sehr schnell und einfach. Alternativ kann auch eine Schablone für den Anlaufring gefertigt werden oder Sie stemmen die Vertiefung von Hand aus. Die Aussparung sollte groß genug sein, damit das Hobe-leisen bis zur Hobelsohle vorrutschen kann und auch seitlich genug Spiel zum Einstellen hat.

- Verleimen. Damit Sie das Widerlager im nächsten Schritt nicht vergessen, stecken Sie es am besten zuallererst in eine der beiden Flanken. Um den vorderen und hinteren Teil schnell und genau ausrichten zu können, wird eine Zulage gegen die Unterseite eines der beiden Blöcke gespannt. Nun geben Sie Leim an und stecken die entsprechende Flanke auf. Dann beim zwei-ten Block Leim angeben und ihn ebenfalls auf die Flanke stecken. Durch Anbringen einer zwei-ten Zwinge können Sie nun die beiden Teile mit Hilfe der Zulage exakt ausrichten. Anschlie-ßend an der zweiten Flanke Leim angeben und aufstecken. Setzen Sie eine ausreichende An-zahl an Zwingen an. Austretenden Leim können Sie direkt entfernen.

- Keil fertigen. Der Abfall des Mittelstücks ist groß genug, dass Sie daraus den Keil fertigen kön-nen. Reißen Sie die Dicke und Schräge des Keils an. Für die Oberkante können Sie sich ein schönes Design ausdenken. Wir haben eine Verdickung angezeichnet, die abgerundet ist. Die-se Form ist einem Hobelspan nachempfunden. An der Bandsäge ausgeschnitten, die Schnittflä-chen geglättet und die Breite mit einem Hobel etwas verringert, ist der Keil für das spätere Ein-passen rasch vorbereitet.

- Keil und Hobelmaul anpassen. Nachdem der Leim am Hobelkasten ausgehärtet ist, können Sie das Eisen und den Keil zum ersten Mal einstecken. Sollte der Keil einseitig klemmen, muss er so angepasst werden, dass er über die ganze Breite des Widerlagers gleich klemmt. Sind die Flan-ken des Hobelkastens zu hoch, um Eisen und Keil zu justieren, werden sie zunächst grob zu-rückgeschnitten.

Jetzt können Sie die Vorderkante des Hobelmauls anpassen. Dazu wird diese so weit wegge-feilt, dass der Spandurchlass schön klein und parallel zur Schneide ist. Vorsicht: Schlagen Sie das Eisen nicht zu früh durch das Hobelmaul hindurch, das kann zu Ausbrüchen an der Unterseite führen. Die Hobelmaulkante sollte möglichst scharfkantig bleiben! - Planen der Hobelsohle. Mit Hilfe von Schleifpapier kann nun die Hobelsohle auf einer ebenen Unterlage (z. B. auf einem Maschinentisch) geplant werden. Anschließend können Sie mit dem Hobel erste Späne abnehmen – vorausgesetzt, das Hobelmesser ist scharf.

- Formgebung und Oberfläche. Wir zeichnen auf einer Seite des Hobelkastens die gewünschte Silhouette an und sägen die Form mit der Bandsäge aus. Wenn keine Bandsäge vorhanden ist, geht es auch mit Raspeln. Sie sollten jedoch beim Arbeiten noch rechtwinklig zu den Seiten des Kastens bleiben. Die Kanten werden erst abgerundet, nachdem Linien für Facetten angezeich-net wurden. Der Zwischenschritt, erst Facetten anzuarbeiten, erleichtert es, dass beide Seiten symmetrisch und die Rundungen harmonisch werden. Die Seitenkanten der Hobelsohle können noch leicht gefast werden, bevor die Oberfläche ge-schliffen wird.

Mit Schweifhobeln, Raspeln und Feilen bekommt der Hobelkasten seine Form

- Oberflächenbehandlung. Zum Abschluss können Sie den Hobel ölen (z. B. mit ASUSO NL Hartöl oder mit zwei bis drei Schichten Schellack überziehen. Die Hobelsohle bleibt unbehandelt. Damit der Hobel besser gleitet, können Sie die Sohle mit Paraffinwachs und Hobelspänen polieren.